| 摘要:用单片计算机控陶瓷间歇式电烤花炉温度,并模拟陶瓷烤花烧成曲线,达到全自动程序控温过程,提出了数字PID控制和施密斯(smith)预估补偿方案,给出了系统的硬件及软件组成,研究结果表明该系统计数先进,全自动控温,价格低廉,控制精度高具有较好的鲁棒性。 关键词:陶瓷烤花:程序控温:单片机 中图分类号:174.6+58 文献标识码:A 文章编号:1000-9892(2002)02-0030-03 1、引言 在陶瓷生产过程中,陶瓷烤花是生产中最后一道工序,对产品质量有着极其重要的意义。目前陶瓷烤花最多的是采用电加热间歇式电炉,基本上是采有人工闸刀开关控制,电热丝是全功率的加热方式,炉内热冲击及温差大,操作上随意性很大,对同类产品很难做到固定烧成曲线升温,产品质量较难得到保证,并且在预热过程中能源浪费很大,鉴于以上原因开发利用单片微型机系统控制烤花过程很有必要。

2、系统概述 该系统控温结构框图见图1:被控对象是电加热间歇式烤花炉,被控参数是炉内温度,改变晶闸管导通脉宽比(PWM)从而改变炉内温度。炉温由热电偶检测,热电偶输出电信号在50mv左右,经温度信号调理电路变换为0~2v标准信号,再由A/D芯片5G14433转换成BCD码送单片机AT89C51的P口。单片机根据系统软件给定的升温曲线与炉内实际温度求出系统偏差,经数字PID算法与施密斯(smith)预估器作补偿后,再求出单片机控温输出(数字量),由软件变换成脉冲宽度调制信号(PHM),通过光电隔离,控制晶闸管的导通从而达到自动控温目的。 陶瓷烤花炉升温控制曲线,是根据产品工艺要求而变化,不同的产品和装饰陶瓷的多少,升温曲线随之改变,也就是说控制对象的给定升温值是时间的已知函数,升温曲线是按一定的时间程序变化。因此本系统采用闭环程序温度控制方案,采用数字PID与施密斯(smith)预估日作补偿算法。由于采用了单片微型计算机控制,有较强的人机对话功能,通过键盘并随时设定,修改升温曲线和控制参数,并可预存20条经验烧成曲线,以备随时调用,使控制系统有较强的灵活性。 3、程序温度控制系统的硬件设计 陶瓷烤花炉温度控制系统是以单片机为核心,这里选择ATMEL公司生产的AT89C51单片机芯片,它是一 种低功能,高性能,低价格抗干扰能力强的单片机芯片,尤其有较强的闪电存储功能,并且与MCS-51系统兼容。温度信号调理电路,要求工作稳定温漂小,抗干扰能力强,本系统选用斩波稳零集成运放MC7650,其最大特点总失调和温漂极少,性价比极为优越,同时采用数字反馈,应用于计算机补偿技术,进一步提高了温度检测的精度和线性度。A/D转换选用了5G14433芯片,转换输出为BDC码,1999分辩率能满足控制要求在温度转换A/D中广泛采用此类芯片。输出控制,由于陶瓷电烤花炉是纯滞后控制对象,因此输出控制采用脉宽调制输出(PWM)方式,单片机开关量口直接输出(PWM)信号,节省了D/A变换电路,输出(PWM)信号占空比变化,也就改变了陶瓷电烤花炉的的加热功率。PWM脉宽调制信号,直接由单片机软件产生。

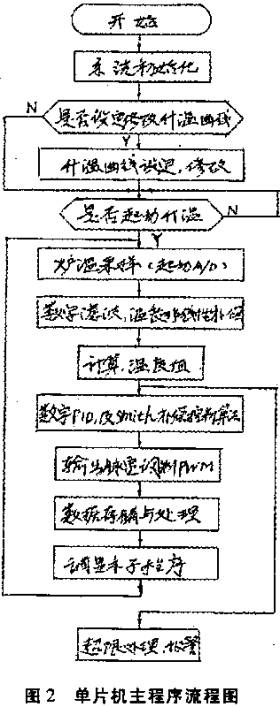

4、程序温度控制系统的软件设计 程序温控系统的软件设计是在AT89C51单片机上实现,由单片机来控制。主控软件程序包括系统初始化,键盘输入,显示管理程序,温度信号采样,数学滤波,热电偶温度排线性补偿,系统保护,数字PID运算,施密斯(smith)预估器补偿等各程序完成。详见单机主程序流程图2。 在陶瓷烤花炉温度自动控制中,由于电加热功能量的传输延迟,电炉控制对象具有纯滞后性质,对象这种滞后性质常引起系统产生超调式振荡,根据陶瓷烤花炉的结构及热力学原理,并得到以下陶瓷烤花炉为被控制对象的传递函数为:  上式可看出,它是一个带滞后的一个阶惯性环节,采用一般温度控制系统PID调节很难稳定,而且由于系统中含有纯滞后环节,使控制器设计变得复杂,本陶瓷烤花温度控制系统应用了单片机控制,即可方便的实现纯滞后补偿,在常规的校正环节基础上引入了施密斯(smith)预估器补偿,较好的解决了陶瓷烤花炉纯滞后系统控制问题,其控制系统框图见图3,带预估补偿的程序温控器由两部分组成,一部分是数字PID控制,一部分是施密斯(smith)预估器。 数字PID,纯滞后补偿控制算法 (1)反馈回路的偏差e1(k)计算 e1(k)=v(k)-y(k) (2)纯滞后补偿器的输出yT(k)计算  (3)相应的施密斯(Smith)预估控制差分方程为:  (4)编差e2(k)计算 e2(K)=e1(k)-yT(K) (5)控制器输出计算 u(k)=u(k-1)+△u(k)=u(k-1)+kp[e2(k)-e2(k-1)]+k1e2(k)+kp[e2(k)-2e2(k-1)+e2(k-2)] 其中:K1=Kp T/T1为积分系数;KD=KpTD/T为微分系数。 从以上PID-smith预估补偿控制系统框图和计算看出,该控制系统能有效抑制滞后环节的影响,对陶瓷烤花烧成的稳定性提供了一个较好的方案,实验表明该系统鲁棒性强,控制精度可达±2℃。

在工业控制中输入信号不可避免的要混杂一些干扰,这里热电偶温度输入信号采用数学滤波,提高了抗干扰能力,选用了一阶滞后法进行软件处理,大大提高了系统稳定性。为了抗50HZ工频干扰,还对热电偶输入信号采样方式进行了处理,对温度信号进行连续采集64次,采样时间设计为50HZ工频周期整数倍,再求64次采样值的平均值,用该平均值作为一个温度样本,这样可以将大部分50HZ工频干扰滤除。 5、结束语 用科学的方法进行陶瓷烤花,可提高产品质量,减少人工劳动强度,节约能源具有非常好的推广实用价值。借助单片计算机手段来完成过程控制,并考虑到被控对象大惯性,大延迟的特点,在软件设计上采用了传统的数字PID控制和施密斯(smith)预估补偿算法相结合方案,使陶瓷烤花炉自动控温稳定性与一般的控制方案相比具有控制动态响应好,超调小等特点,应用前景非常广阔。

|